Proponujemy Państwu pierwszy artykuł z cyklu „Bezpieczeństwo a normalizacja”, dotyczący roli dobrowolnie przyjętych norm w e-społeczności XXI wieku. Na tle zachodzących zmian informacyjnych pragniemy przedstawić użyteczność norm przyjętych w biznesie, skuteczność ich stosowania w sytuacjach kryzysowych oraz innowacyjne działania wynikające z normatywnego podejścia do różnych zdarzeń biznesowych – tych pożądanych oraz niepożądanych i nieoczekiwanych.

Proponujemy Państwu pierwszy artykuł z cyklu „Bezpieczeństwo a normalizacja”, dotyczący roli dobrowolnie przyjętych norm w e-społeczności XXI wieku. Na tle zachodzących zmian informacyjnych pragniemy przedstawić użyteczność norm przyjętych w biznesie, skuteczność ich stosowania w sytuacjach kryzysowych oraz innowacyjne działania wynikające z normatywnego podejścia do różnych zdarzeń biznesowych – tych pożądanych oraz niepożądanych i nieoczekiwanych.

Obowiązujące dawniej kanony i reguły kodeksów honorowych zostały we współczesnym świecie zastąpione przez normy. Spowodowało to, że wymogi technologiczne stały się obiektywne, powszechnie znane i zrozumiałe – objęte standaryzacją i certyfikacją

1. Tytułem wstępu

„Oni nie umieli się technicznie dogadać i zrozumieć” – tak mówi się o przyczynach jednego z krytycznych zdarzeń zaistniałych na brytyjskich platformach wiertniczych Morza Północnego, sytuacji o poważnych skutkach gospodarczych. Rzecz dotyczy awarii systemu wydobywczego na jednej z platform BP (w 1997 roku), kiedy to natychmiastowe dostarczenie śmigłowcem części do systemu wiertniczego (jeśliby znajdowały się w magazynie) mogło ograniczyć straty i szkody poniesione w wyniku zaistniałej awarii do kilku tysięcy funtów. Stało się jednak inaczej: urzędnik w centrali BP, od którego zależała decyzja o zakupie nowej części i locie śmigłowca na platformę (koszt rzędu 13 tysięcy funtów), nie zrozumiał powagi sytuacji, o której informował inżynier platformy. „Zaowocowało” to przepychankami formalnymi zakończonymi pożarem na platformie, który spowodował ogromne straty. W wyniku eksplozji zginęło dwóch pracowników, 14 innych zostało poparzonych lub rannych, a platforma uległa zniszczeniu. Straty materialne przekroczyły kwotę dwóch milionów funtów.

Od tamtego czasu znormalizowano komunikację w obszarze BP w relacjach personel wykonawczy – personel kierowniczy. Nie ustrzegło to jednak koncernu przed zdarzeniami zaistniałymi ostatnio w Zatoce Meksykańskiej. Wyciek, spowodowany wybuchem na zarządzanej przez BP platformie wiertniczej Deepwater Horizon w kwietniu 2010 roku, wywołał katastrofalne skutki dla środowiska naturalnego. Wypłynęło w sumie 4,9 mln baryłek ropy, zanim – w lipcu – udało się tymczasowo zatamować jej wypływanie. Przyczyną największej w historii USA katastrofy ekologicznej były głównie zaniedbania BP – firmy, która dzierżawiła platformę i prowadziła na niej prace wiertnicze. Zawiodła głowica przeciwerupcyjna i jej obudowa. Wini się też rząd USA, który nie dopilnował, by koncern wprowadził odpowiednie, wymagane normami zabezpieczenia na urządzeniach.

Pojawiające się wątpliwości mają charakter uniwersalny: czy i w jaki sposób można było temu wszystkiemu zapobiec? Na ile można i trzeba uporządkować oraz znormalizować wzajemną komunikację w sytuacjach zagrożeń (zwłaszcza między nacjami różnymi kulturowo i językowo – np. brytyjski personel inżynierski i meksykańscy wykonawcy).

2. Komunikacja i zrozumienie w społeczeństwie „III fali” – e-społeczeństwo

Odwołując się do opisanych przez H. i A. Tofflerów1 zjawisk rozwoju społecznego (rolnictwo – industrializacja – informatyzacja), pośrednio odnosimy się do materialnych podstaw tego rozwoju. Przyjmujemy za naturalne towarzyszące mu zmiany w systemach komunikacji między ludźmi.

Truizmem wydaje się przypominanie, że bez wspólnego, zrozumiałego wzajemnie systemu sygnałów (prajęzyka) nie byłoby możliwe wspólne polowanie naszych prapraprzodków, a bez uporządkowania zapisów technicznych (normy rysunkowe, normowanie wielkości jednostek miar i wag) ciągle jeszcze mielibyśmy przed sobą perspektywy rozwojowe wieku „węgla i pary” (o rozpowszechnianiu wielu osiągnięć z zakresu techniki użytkowej nie wspomnę).

Zestawienie „kamieni milowych” rozwoju środków komunikacji w życiu społeczności ludzkiej może mieć postać jak w tab. 1.

Tab. 1. Rozwój środków komunikacji społecznej

Kiedy mówimy o rozwoju społeczeństwa XXI wieku, milcząco zakładamy, że większość populacji ludzkiej znajduje się pod względem zrozumienia i stosowania dostępnych rozwiązań ICT2 w czołowej części fali rozwoju cywilizacyjnego – co wszakże nie jest prawdą. Zróżnicowanie ma postać piramidy wykształcenia – z „jajogłowymi” u szczytu i analfabetami u podstaw.

Analfabetyzm w Polsce (brak umiejętności czytania i pisania w obowiązującym języku państwowym), istniejący w okresie II Rzeczypospolitej oraz w okresie powojennym, był zwalczany wysiłkiem rządowym i społecznym jako czynnik degradujący i uniemożliwiający prawidłowy rozwój państwa, a także jako źródło wykluczenia społecznego licznych grup ludności (napływowej, mniejszości narodowych, ubogich „nizin społecznych”) i hamulec rozwojowy.

Obecnie – na początku XXI wieku, będącego zwiastunem epoki e-społeczeństwa wyposażonego w środki nowoczesnego szybkiego komunikowania się, pracy „na odległość”, kształcenia i doskonalenia zawodowego bez konieczności fizycznego przemieszczania się – pojawił się nowy rodzaj analfabetyzmu: brak wśród licznej grupy osób umiejętności korzystania ze współczesnych źródeł informacji oraz znajomości zasad posługiwania się dostępnymi systemami informacyjnymi i informatycznymi. Przyczyny rozwarstwienia społeczności informacyjnej w RP są różne, ale zasadniczo sprowadzają się do dwu czynników: zdolności do poznawania i nadążania za zmianami w dostępnych rozwiązaniach ICT3 (kryterium stanowi tutaj głównie wiek oraz posiadane wykształcenie) oraz dostępu do rozwiniętych technologicznie urządzeń i infrastruktury informacyjnej (decyduje kryterium majątkowe oraz stadium rozwoju krajowej infrastruktury technicznej). Powstają specyficzne enklawy „analfabetyzmu informacyjnego”. W praktyce oznacza on wykluczenie społeczne związane z niewydolnością materialną i środowiskową podstawowych komórek społecznych, przy jednoczesnym niedostrzeganiu tego problemu lub pomijaniu jego znaczenia przez instytucje rządowe oraz samorządowe średnich i najniższych szczebli, zajmujące się wspieraniem rozwoju społecznego. Nadzieją na zmianę obecnego stanu rzeczy jest nasze uczestnictwo w społecznych programach rozwojowych Unii Europejskiej (EFS), jej wsparcie materialne oraz wymagane formalnie „równanie do przodu” w zakresie stosowania nowoczesnych rozwiązań i technik systemowych wspierających rozwój strukturalny społeczeństwa informacyjnego nowoczesnej Europy. Wiele z tych działań nie byłoby możliwych bez jednoznacznego zrozumienia zaistniałych problemów oraz zastosowania rozwiązań opartych na „dobrych praktykach” wynikających z ujednolicenia wymagań w ramach tak samo rozumianych i dobrowolnie stosowanych wspólnych norm międzynarodowych (ISO/IEC) i regionalnych (EN) oraz krajowych (PN).

3. Czym jest normalizacja i jaką pełni rolę

Normalizacja towarzyszyła ludzkości od zarania dziejów. Pierwsze działania normalizacyjne to przypisywanie znaczenia dźwiękom, tak aby coraz większe grupy ludzi mogły posługiwać się zrozumiałą dla siebie nawzajem mową. Później odnotowane osiągnięcia to normalizacja wymiarowa w branży garncarskiej, poświadczenie miary i wagi. Pierwsze miary i wagi zostały wynalezione przez starożytnych Egipcjan i Babilończyków. Używano ich do obliczania ciężaru zboża, do wytyczania pól uprawnych oraz podczas wymiany handlowej. Miary długości bywały znacznie zróżnicowane, bo zanim doszliśmy do dzisiejszego jarda i metra, stosowano łokcie (pierwszy znany z wzorca to łokieć egipski), stopy (jako wzorcowa – królewska stopa Karola Wielkiego w IX w.), staje i wiorsty. Potrafiono jednak poprawnie przenosić obrazowane przez nie wielkości na obszarach krajów czy też kontynentów. Jednym z pierwszych zachowanych dokumentów związanych z przepisami metrologicznymi w Polsce była ustawa z 1565 roku, ale zanim doszliśmy do wielkości ujednoliconych, bywało różnie – np. ważono w pudach i cetnarach, a widomym dowodem oceny wagi listów jest polski rarytas filatelistyczny w postaci marki pocztowej: Za łut kopiejek 8. Mierzono, ważono i płacono od zarania naszych dziejów (stąd prenormy w wymianie pieniężnej i parytety wagowe metali szlachetnych zachowane jako odniesienia).

Opracowanie międzynarodowych wzorców: długości – metr, i wagi – kilogram, umieszczenie ich w Sevres pod Paryżem (w 1875 roku) oraz opracowanie jednolitego systemu jednostek fizycznych to dorobek uczonych europejskich XIX w.

Dzisiejsza normalizacja to nie tylko zgodność wymiarów i wielkości fizycznych. Uporządkowany świat miar i wag wzbogacił się o pojęcia z zakresu wielkości dotychczas niemierzalnych: jakość zarządzania, bezpieczeństwo środowiska itp. Standaryzacja ocen objęła normalizację, jakość i kodyfikację nie tylko wyrobów, ale także procesów ich projektowania, wytwarzania oraz realizacji licznych usług.

Inżynierowie i projektanci stosują normy na każdym etapie procesu produkcyjnego. Normy są tworzone w kontraktach, w procesach kontroli stosowanych na własne potrzeby producentów, jak również do oceny przez stronę trzecią.

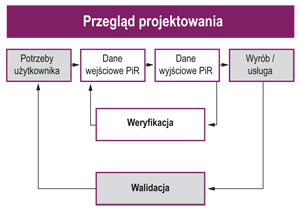

Rys. 1. Zależności ocen współczesnego projektowania wyrobu lub usług

(Źródło: A. Białas, materiały XVI Górskiej Konferencji PTI, Szczyrk 2004)

Projektowanie i wykonanie wyrobu lub usługi podlegają dziś nie tylko weryfikacji – czyli sprawdzeniu potwierdzającemu poprawność wykonania i zgodność z przyjętymi normami, ale także objęte są walidacją – czyli upewnieniem się, że jest to działanie pożądane i oczekiwane przez potencjalnego klienta lub użytkownika. Wieki historii potwierdzają tylko, że normalizacja, jako czynnik stymulujący rozwój ekonomiczny, jest na świecie wysoko ceniona. Wskazuje na to również polityka prowadzona współcześnie w tym zakresie, zarówno na szczeblu międzynarodowym, jak i europejskim oraz krajowym.

Kraje, rozwijając się, poszukują dróg rozwoju zapewniających wzrost gospodarczy przy zachowaniu stabilności ekonomicznej, a podstawowy cel, do jakiego dążą, wydaje się bardzo znany. Jest to wzrost zdolności produkcyjnej dóbr i usług, które będą zarówno zaspokajać potrzeby lokalne, jak i odniosą sukces na rynkach międzynarodowych. Aby zrealizować ten cel, niezbędna jest wysoka produktywność oraz zapewnienie konkurencyjności wyrobów i usług. Innymi słowy, trzeba produkować lepiej i więcej – czyli więcej w przeliczeniu na obywatela i lepiej w odniesieniu do światowych cen i standardów jakości. Ogólnie uważa się, że aby sprostać temu zadaniu, należy działać w dwóch kierunkach:

- W pierwszej kolejności stworzyć takie warunki ekonomiczne, w których promowane będzie inwestowanie w nowoczesne środki produkcji oraz stworzony zostanie system zachęt ekonomicznych dla przedsiębiorstw do eksportowania wytwarzanych przez nie wyrobów. Działania takie pomagają w kreowaniu właściwych warunków i stymulują wzrost gospodarki.

- Promować transfer technologii, stworzyć wykwalifikowaną kadrę pracowników oraz doskonalić organizację produkcji i marketingu. Kładzie się tu nacisk na budowanie różnego typu infrastruktury: materiałowej, technicznej, naukowej, instytucjonalnej. W tym właśnie obszarze normalizacja odgrywa decydującą rolę w stymulowaniu rozwoju ekonomicznego. Nie jest bowiem możliwe stworzenie w jakiejkolwiek dziedzinie nowoczesnych systemów wytwarzania bez udziału normalizacji.

4. Zależności współczesnej normalizacji

Współczesna standaryzacja działań to nie tylko normalizacja, ale również badania jakościowe i kodyfikacja wyrobów oraz usług. A zaczęło się to od porządkowania w XIX wieku praw dotyczących wymiarów i kształtów maszyn niezbędnych dla potrzeb epoki industrializacji. Jak pisze A. Iwasiewicz: „Pierwsze organizacje normalizacyjne powstały w początkach XX wieku. W 1901 roku powstał jako pierwszy organ normalizacyjny Komitet Normalizacji Mechaniki, przekształcony w 1918 roku w Brytyjską Organizację Normalizacyjną (BSI). Kolejnymi organami narodowymi były Niemiecki Komitet Normalizacyjny w 1917 r. (obecnie DIN) oraz Komitet Normalizacyjny w Stanach Zjednoczonych w 1918 r.”4. Pierwszą międzynarodową organizacją normalizacyjną była IEC5 (International Electrotechnical Commission) – Międzynarodowa Komisja Elektrotechniczna powołana w 1904 roku w związku z szybko rozwijającym się przemysłem elektrotechnicznym. Jej zadania dotyczyły wówczas ujednolicania parametrów wytwarzanej energii elektrycznej, jak również korzystających z niej wyrobów.

Powstałe w 1919 roku Stowarzyszenie Elektryków Polskich utworzyło Polski Komitet Krajowy Elektrotechniki, który w 1923 roku został członkiem IEC. W tym samym czasie przy Ministerstwie Handlu i Przemysłu II RP powstał, jako organ państwowy, Komitet Techniczny ds. Normalizacji Wyrobów Przemysłowych – poprzednik powołanego oficjalnie w 1924 roku Polskiego Komitetu Normalizacyjnego (PKN). Wprowadzono zarazem Polską Normę (PN) jako oficjalny dokument do dobrowolnego stosowania6.

Krajowe organizacje i komitety normalizacyjne powstające na przełomie XIX i XX wieku, w ramach rozwoju współpracy międzynarodowej, powołały w 1926 roku w Szwajcarii Międzynarodową Federację Komitetów Normalizacyjnych, której rolą była przede wszystkim wymiana informacji. Jej działanie zostało praktycznie przerwane przez wybuch II wojny światowej, a w 1942 roku formalnie (decyzja Rady Federacji) zawieszone. Na bazie tej organizacji z inicjatywy Komitetu Koordynacyjnego Norm ONZ powołano w 1947 roku nową jednostkę, Międzynarodową Organizację Normalizacyjną (ISO). Jej zadaniem było tworzenie norm międzynarodowych, do których miały być dostosowywane normy krajowe. Jednym z jej członków-założycieli był reaktywowany w 1945 roku Polski Komitet Normalizacyjny7. Obecnie ISO zrzesza ponad 80 jednostek normalizacyjnych oraz przedstawicieli około 30 krajów nie posiadających własnego systemu normalizacyjnego.

Obecnie normalizacja to nie tylko zaspokojenie potrzeb klienta, ale także środowiska – unikanie niepożądanych skutków ubocznych, bezpieczeństwo użytkowania, odpowiednia ochrona informacji i zarządzanie nimi, wysoka niezawodność systemów i procesów. Normy przywoływane są coraz częściej: pomagają w podjęciu decyzji o przyjęciu lub odrzuceniu dostawy, pozwalają dokonać oceny zgodności z przyjętymi powszechnie standardami pod kątem ochrony zdrowia, bezpieczeństwa lub ochrony środowiska. Normy stanowią także wielkie ułatwienie w handlu międzynarodowym, tworząc płaszczyznę porozumienia co do ujednoliconych wymagań, wynikających niejednokrotnie z wieloletnich dobrych praktyk oraz tradycji inżynierskich i kupieckich.

Uzyskanie potwierdzenia zgodności z normami, w postaci certyfikatu akredytowanej i uznanej na rynku światowym jednostki certyfikującej, buduje stabilną i mocną pozycję danej firmy na rynku. Dotychczasowe, dość powszechnie spotykane certyfikaty zgodności z wymaganiami normy ISO 9001 (kolejne edycje: 1993; 2000; 2008), świadczące o trosce o wysoki poziom jakości zarządzania procesami w przedsiębiorstwie, są coraz częściej uzupełniane w ramach systemów zintegrowanych o wymagania dotyczące środowiska (ISO 14001:2004), bezpieczeństwa warunków pracy (OHSAS 18001 ↔ PN-N-18001:2004) oraz zarządzania bezpieczeństwem informacji (PN-ISO/IEC 27001:2007).

Korzyści ze stosowania tych norm wydają się oczywiste, ale warto je przypomnieć w quasi-dekalogu współczesnych przedsiębiorców:

I. Normy sprzyjają komunikowaniu się i likwidowaniu barier w handlu

Brak jednolitych norm krajowych utrudnia swobodny przepływ dóbr i usług.

II. Normy przyczyniają się do zwiększenia bezpieczeństwa pracy i użytkowania

Odpowiedzialność za zdrowie społeczeństwa, bezpieczeństwo i ochronę środowiska ponoszą organy władzy. Upowszechniana jest więc polityka, aby w europejskim i krajowym ustawodawstwie powoływać się na normy europejskie jako wzorzec zgodności w obszarze regulowanym.

III. Normy są uznawane za gwarancję odpowiedniej jakości

W dyrektywach dotyczących zamówień publicznych wymaga się, aby w ofertach powoływano się na normy europejskie, o ile w danym obszarze takie istnieją. Jest to istotne, ponieważ zamówienia publiczne stanowią około 10% wszystkich przedsięwzięć w Europejskim Obszarze Gospodarczym – EOG (European Economic Area – EEA).

IV. Normy przyczyniają się obniżenia kosztów ochrony zdrowia lub środowiska

W wielu dziedzinach tzw. normy zharmonizowane z dyrektywami nowego podejścia pozwalają producentowi zadeklarować zgodność wyrobów z wymaganiami przepisów technicznych bez konieczności powoływania strony trzeciej do wydania stosownego certyfikatu („Deklaracja zgodności” – norma PN-EN 17050).

V. Normy ułatwiają eksport

Dzięki normom europejskim otwiera się dla producentów z obszaru UE rynek ponad 360 milionów konsumentów, na którym koszty amortyzacji badań rozwojowych i wprowadzania nowych wyrobów są znacznie mniejsze niż przy jednostkowym rynku krajowym. Umowy transgraniczne w obszarze Unii Europejskiej są oparte na tym samym poziomie prawnym (umocowania ustawowe, skutki cywilnoprawne).

VI. Normy sprzyjają swobodnemu przepływowi towarów i wpływają korzystnie na poziom ich cen

Dzięki normom europejskim wzrasta konkurencyjność i wolność wyboru konsumenta w zakresie dóbr i usług oferowanych na rynku.

VII. Normy pozwalają na upowszechnianie postępu technicznego

Dzięki zaufaniu do norm europejskich, definiujących nowe materiały i technologie, możliwy jest rozwój nowego przemysłu w zaawansowanych technologicznie dziedzinach. Tym samym z jednej strony stwarzane są nowe możliwości zatrudnienia, a z drugiej – produkowane nowoczesne wyroby.

VIII. Normy sprzyjają utrwalaniu osiągnięć techniki

Szeroko zakrojona normalizacja europejska, kreując zasadniczo jedynie podstawowe obszary wymagań dotyczących bezpieczeństwa, bez konieczności uzgadniania szczegółów technicznych, pozwala na powstawanie nowych usług, na przykład w zakresie techniki informatycznej (IT – Information Technology) lub w usługach telekomunikacyjnych ICT (Information & Communication Technology).

IX. Normy ułatwiają eksport globalny

Promując normy europejskie na szczeblu międzynarodowym, a zarazem przyjmując międzynarodowe osiągnięcia normalizacyjne, zachęca się i popiera rozwój normalizacji globalnej oraz powszechne otwarcie rynków dla producentów. Dla wszystkich europejskich wysiłków i działań priorytetem jest rozwój normalizacji na szczeblu międzynarodowym wszędzie tam, gdzie to możliwe.

X. Normy ułatwiają porozumiewanie się i dają gwarancję porównywalnego standardu wyrobów i usług

Kreowanie pewnych, partnerskich relacji między dostawcami i poddostawcami, szczególnie wśród małych i średnich przedsiębiorstw (MŚP), jest podstawą sukcesu w budowaniu przemysłu. Zgodność z normami zarządzania jakością przyczynia się do osiągnięcia tego celu i daje wspaniałe możliwości zademonstrowania możliwości poddostawców. Wdrażane zintegrowane systemy zarządzania jakością i bezpieczeństwem tworzą porównywalne standardy wyższego poziomu produkcji i oferowanych usług.

Warto pamiętać, że w normalizacji krajowej prowadzonej za pośrednictwem Polskiego Komitetu Normalizacyjnego (w oparciu o jego ustawowe i statutowe umocowanie) stosuje się następujące zasady:

- jawności i powszechnej dostępności,

- uwzględniania interesu publicznego,

- dobrowolności uczestnictwa w procesie opracowywania i stosowania norm,

- zapewnienia możliwości uczestnictwa wszystkich zainteresowanych stron w procesie opracowywania norm,

- konsensusu jako podstawy procesu uzgadniania treści norm,

- niezależności od administracji publicznej oraz jakiejkolwiek grupy interesów,

- jednolitości i spójności postanowień norm,

- wykorzystywania sprawdzonych osiągnięć nauki i techniki,

- zgodności z zasadami normalizacji europejskiej i międzynarodowej.

Zasady te nie dotyczą Norm Obronnych – opracowywanych w Wojskowym Komitecie Normalizacyjnym – będących obligatoryjnymi w zastosowaniu i w znacznej swej części niejawnymi dokumentami wdrażającymi zasady i praktyki wynikające z podpisanych sojuszy oraz porozumień wojskowych (STANAG’s, AP’s8). Obszary ich stosowania są objęte ustawowymi klauzulami jakości i kodyfikacji, będącymi praktycznym wdrożeniem Procesu Rządowego Zapewnienia Jakości – GQA (ang. Government Quality Assurance). Realizacja tego procesu jest podstawowym elementem porozumienia standaryzacyjnego NATO STANAG 4107 „Wzajemna akceptacja procesu Rządowego Zapewnienia Jakości oraz stosowania publikacji standaryzacyjnych zapewnienia jakości” (AQAP 2070).

5. Podsumowanie

Z zasygnalizowanych powyżej zagadnień wynika jednoznacznie, że potrzeby biznesowe wykorzystują i stymulują działania normalizacyjne, choć dyskusyjny jest zakres i sposób udzielanego wsparcia finansowego (doraźne i celowe – nie zawsze służy szerzej rozumianym celom i potrzebom rynku).

Może warto więc przypomnieć kanon zaleceń przedstawiany przez Williama Edwardsa Deminga9 jako filozofia sukcesu i wymóg działań jakościowych wobec nowoczesnego przedsiębiorcy:

- Zapewnij stałość celów przedsiębiorstwa (poprawa jakości wyrobów i usług), mając na uwadze poprawę swojej konkurencyjności i osiągnięcie trwałej pozycji na rynku.

- Stosuj nową filozofię. Nie można dłużej tolerować powszechnie akceptowanych poziomów opóźnień, omyłek, usterek materiałów nie nadających się do obróbki, ludzi nie potrafiących wykonać dobrze swojej pracy, a bojących się zadawać pytania, przestarzałych metod szkolenia. Zadowolenie klienta jest elementem sterującym wszystkimi działaniami.

- Nie uzależniaj jakości od działań kontrolnych (jakości nie da się osiągnąć przez kontrolę, jakość musi powstać w całym procesie wytwarzania). Zapobiegaj wadom zamiast je wykrywać.

- Zerwij z praktyką wybierania najtańszych ofert. Cena niewiele nam powie, jeśli nie ma jasności co do jakości wyrobu. Eliminuj dostawców, którzy nie są w stanie poradzić sobie z udokumentowaniem jakości.

- Stale doskonal system funkcjonowania firmy. Ujawniaj problemy i ich przyczyny. Udoskonalaj sam proces, a nie tylko jego wyniki (uwzględnij projektowanie, zaopatrzenie, zapewnienie sprawności urządzeń, produkcję, szkolenie itd.). Nadzoruj ten proces i steruj nim.

- Wprowadź nowoczesne metody szkoleniowe na stanowiskach pracy. Człowiek jest wszędzie decydującym ogniwem każdego procesu, również tego w pełni zautomatyzowanego.

- Wprowadź nowoczesny, właściwie rozumiany nadzór ze strony kadry kierowniczej. Kierownik powinien zawsze pomagać pracownikowi tak, aby mógł on lepiej wykonywać swoje obowiązki. Oznacza to, że:

- przełożony jest szkoleniowcem i opiekunem swoich pracowników (pełni funkcję lidera, a nie bossa);

- błędy wynikające z systemu nie mogą obciążać pracownika. Kierownictwo musi podejmować natychmiastowe działania w odpowiedzi na raporty dozoru technicznego dotyczące takich problemów, jak: permanentne braki, nie konserwowane urządzenia, złe narzędzia, bełkotliwie sformułowane instrukcje itp.

- Wyeliminuj atmosferę strachu; wspieraj wzajemne kontakty i inne środki prowadzące do eliminacji strachu w ramach całego przedsiębiorstwa;

- robotnik, bojąc się niewykonania określonej normatywem ilości elementów, przekazuje do dalszej obróbki również części wadliwe,

- kierownik przedkłada dyrekcji „upiększone dane”, gdyż boi się, że złe wyniki zostaną złożone na karb jego nieudolności, chociaż rzeczywista przyczyna tkwi w istniejącym systemie,

- dostawca, bojąc się, że nie otrzyma zamówienia, obiecuje dostawy najwyższej jakości, mimo że nie posiada odpowiednich warunków technicznych i organizacyjnych,

- jeśli wady wiążą się z sankcjami, to każdy pracownik robi wszystko, aby tych wad nie ujawniać.

- Przełam bariery między pionami i działami firmy:

- bariery w strukturach pionowych powodują problemy komunikacyjne na odcinku przełożony – pracownicy,

- bariery w strukturach poziomych powodują problemy komunikacyjne między różnymi działami i ich pracownikami (tymczasem ludzie zatrudnieni przy badaniach, projektowaniu, produkcji i sprzedaży muszą pracować jak jeden zespół, przewidywać i rozwiązywać problemy wynikające z różnych wymagań),

- również w ramach firmy układ między stanowiskami i osobami należy rozpatrywać w aspekcie stosunków klient wewnętrzny – dostawca wewnętrzny.

- Nie stosuj sloganów i nawoływania pracowników do większej wydajności. Wywołuje to skutek przeciwny. W większości przypadków przyczyna niskiej jakości i wydajności leży w samym procesie i wykracza poza możliwości oddziaływania zwykłego pracownika.

- Usuń normy pracy narzucające limity ilościowe.

- Eliminuj wszystko, co kwestionuje prawo każdego pracownika i każdego menadżera do dumy ze swojej pracy. Oznacza to:

- wyjaśnienie pracownikom polityki kierownictwa firmy,

- niedopuszczenie do tego, aby dobra praca trafiała „do kosza albo na złom”,

- zrezygnowanie z dorocznych ocen pracowników.

- Promuj kształcenie. Wprowadzenie innowacji produktowych i procesowych wymaga nowych umiejętności. Dlatego:

- dokształcanie musi dotyczyć wszystkich szczebli, poczynając od najwyższego kierownictwa,

- wiedza o metodach statystycznych, szczególnie o sterowaniu procesem, powinna być przekazana odpowiednio każdemu pracownikowi,

- nakłady na kształcenie należy traktować jako inwestycję konieczną.

- Traktuj codzienną dbałość o realizację powyższych 13 zasad jako podstawowy obowiązek kierownictwa firmy.

Analizując coraz szerszy zakres wymagań normatywnych i jakościowych funkcjonujący na współczesnym rynku, warto się zastanowić nad zasadami W.E. Deminga.

Opracował: dr inż. Marek Blim

Zabezpieczenia 1/2011

Bibliografia:

- Europejski oficjalny portal poświęcony ocenie zgodności (certyfikacji): http://www.conformityassessment.org/directory/main.

- Ganeri A., Form cubit to kilogram, tłum. M. Cabaj, Nasza Księgarnia, Warszawa 1998.

- Karaszewski R., TQM – teoria i praktyka, wyd. II, Dom Organizatora, Toruń 2008.

- Materiały europejskiej organizacji normalizacyjnej CEN: http://www.cenorm.be/.

- Materiały ISO: http://www.iso.ch/iso/en/ISOOnline.frontpage.

- Przewodnik po normalizacji, praca zbiorowa, PKN, Warszawa 2009.

- Rezolucja Parlamentu Europejskiego z 24 maja 2007 r. w sprawie wykorzystania wiedzy w praktyce (www.euro-lex/service/).

- Strona Polskiego Komitetu Normalizacyjnego (PKN): http://www.pkn.pl/aktualnosci1.htm.

- Wawak S., Zarządzanie jakością. Teoria i praktyka, wyd. II, Helion, Gliwice 2005.

Przypisy:

- Toffler A., „Trzecia fala”, wyd.3, PIW, Warszawa 2001

- I&CT – Information and Communication Technology , określenie stosowane dla opisu najnowszych dostępnych rozwiązań komunikacyjnych

- Przykładem jest „telefon komórkowy dla seniora” będący świadomym regresem w stosunku do wszechobecnych smartfonów, i-podów itp. rozwiązań

- A. Iwasiewicz, Zarządzanie jakością, Wydawnictwo Naukowe PWN, Warszawa 1999.

- „Historia SEP w latach 1919–1999”, materiały XXX Nadzwyczajnego Walnego Zjazdu Stowarzyszenia Elektryków Polskich, Warszawa 1999.

- Pierwsza Polska Norma została opublikowana w 1925 r., patrz: Przewodnik po normalizacji (praca zbiorowa), wyd. PKN, Warszawa 2009.

- Przewodnik po normalizacji, praca zbiorowa, wyd. PKN, Warszawa 2009.

- STANAG (STANdardization AGreement) – porozumienie standaryzacyjne; AP (Allied Publication) – publikacja sprzymierzonych.

- William Edwards Deming – żył w latach 1900–1993. Amerykański statystyk, ekspert w dziedzinie kontroli jakości. Wykorzystał statystykę do przebadania procesu produkcji przemysłowej, wyłapania jego błędów i poprawienia jakości produktu. Jego nowatorskie metody jako pierwsi zaakceptowali Japończycy. Zaczęli je stosować w przemyśle, co w znacznym stopniu przyczyniło się do jego odbudowy w latach powojennych, za co Deming był bardzo mocno i głośno krytykowany przez amerykańskie korporacje, które wcześniej lekceważyły jego wyniki badań i propozycje zmian.